全自動啤酒裝箱機抓瓶機構的優化設計

我國啤酒紙箱包裝機長時間處于12~16箱/分鐘的包裝能力,僅能滿足2萬瓶/小時啤酒、飲料包裝生產線的需求。通過市場調研,現有的生產線灌裝速度一般為4萬瓶/小時左右,為滿足現有的灌裝速度,需要將原有的裝箱機進行優化,使其裝箱速度滿足現有灌裝線的生產需要。

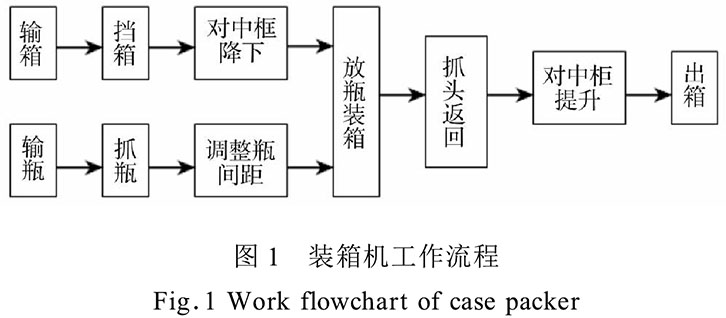

1裝箱機組成及工藝流程分析

裝箱機主要由輸瓶部分、抓瓶部分、輸箱部分組成,裝箱機的工藝流程見圖1。一定數量的空箱,周期性地被輸箱系統送到裝箱區域,在擋箱裝置的作用下,被分成若干組,并且停下來等待裝箱。另一方面,瓶子不斷地由輸瓶系統送到裝箱機中的輸瓶臺,通過排瓶裝置、輸瓶裝置梳理,瓶子一個接一個按照一定的規律排列成行。然后,抓瓶頭動作,抓住瓶子,通過主機運行,把瓶子放到箱子里。

要提高裝箱機的裝箱速度,就要從輸瓶機構、抓瓶機構和輸箱機構的速度這3個方面考慮。抓瓶機構是裝箱機的核心部分,要提高整個裝箱過程的速度,就是要在協調輸瓶與輸箱速度的前提下,提高抓瓶速度。抓瓶機構的速度除了與傳動系統有關外,還與抓瓶頭的結構有關。抓瓶頭的結構直接影響到抓瓶是否成功及抓瓶的速度,因此,需要對抓瓶頭的結構進行分析、模擬仿真,才能確定出最優的參數,使其工作效率最高。

2抓瓶機構的分析

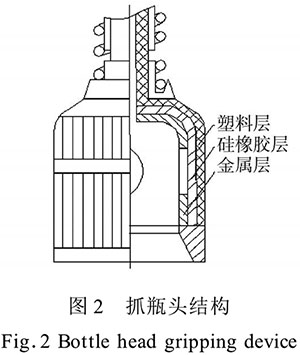

在抓瓶機構的整個抓瓶運動過程中,抓瓶頭是通過充氣、放氣來實現抓瓶、放瓶的,其結構見圖2。氣動裝置通過向塑料層與硅橡膠層之間進行充氣,使硅橡膠的變形進入金屬的鏤空部分,產生變形從而抓緊瓶子。

抓瓶頭在抓瓶時必須保證不能使瓶子有跌落或沒有抓起來的情況出現,為了保證裝箱機有較高的裝箱速度,必須使抓瓶頭在短時間內能夠抓緊瓶子而瓶子不會跌落,這就要對抓瓶頭的結構進行優化。抓瓶頭金屬鏤空部分的形狀、大小都與所需的氣壓有關,因此,對抓瓶頭的結構進行建模仿真及分析,才能確定出最佳方案。

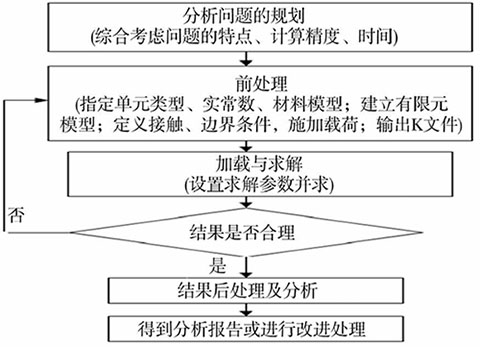

由于抓瓶頭內部的硅橡膠變形屬于大變形,所以必須采用ANSYS軟件中的LS-DYNA模塊進行分析,仿真及優化處理流程見圖3。

圖3 LS-DYNA分析流程

3抓瓶機構的仿真優化

3.1有限元模擬

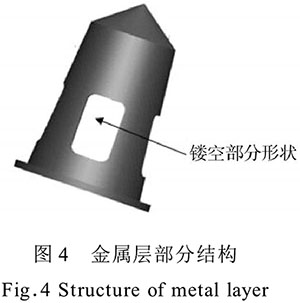

要對抓瓶頭進行仿真,就必須先對抓瓶頭的金屬部分進行分析,見圖4,金屬層鏤空部分的形狀以及大小都與抓瓶的時間相關。

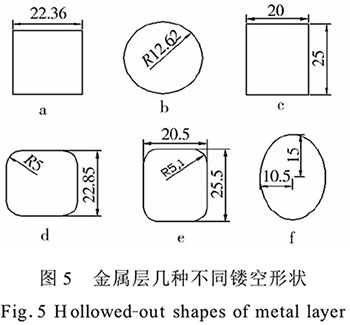

根據抓瓶原理,金屬層鏤空的各種不同形狀見圖5,為了保證仿真的準確性,各個形狀的面積和壓力都一樣大小,面積均為500 mm²,壓力為0.6 MPa,這樣可以確保施加的壓力是一樣大小。

3.2結果分析

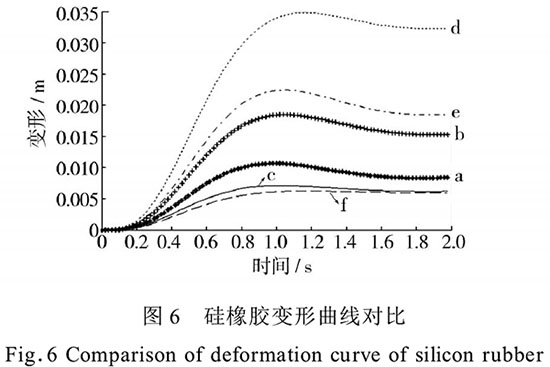

將圖4中的金屬層鏤空部分的形狀分別替換上圖5中的6種形狀,將其進行有限元分析,得出不同形狀的抓瓶頭在抓瓶過程中硅橡膠的變形與時 間之間的關系,見圖6。由各個曲線可以看出,在達到硅橡膠屈服點以前,各個曲線的變化斜率隨時間的變化都是不一樣的,曲線d的斜率最大,也就是說達到同樣大小的變形,曲線d的速度遠大于其余曲線速度,這樣選擇d曲線,就可以節約一定的抓瓶時間,從而提高抓瓶的效率。

3.3優化結果

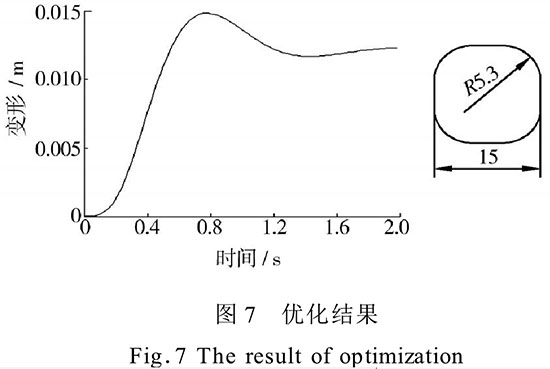

從分析結果看,曲線d的效果最好,根據抓瓶頭的實際情況,一般的硅橡膠變形在8~10 mm之間,瓶重為1 kg左右,通過計算機多次模擬仿真,得到的優化結果見圖7,依據力學原理得出抓瓶頭的壓力為0. 3 MPa,符合實際的生產需求。此種分析方法還可以在裝不同產品的瓶當中沿用。

4結論

從裝箱機的結構分析入手,對裝箱機抓瓶機構的整個運動過程進行了分析,并采用ANSYS/LS-DY-NA對抓瓶頭進行了建模仿真,找出對抓瓶時間影響最大的數變量,再對這些變量進行優化分析,得到了最佳優化結果,為裝箱機的抓瓶頭設計提供了理論依據。建模分析技術的運用提高了分析效率和質量,簡化了設計過程,縮短了設計周期,從而降低了設計的成本。